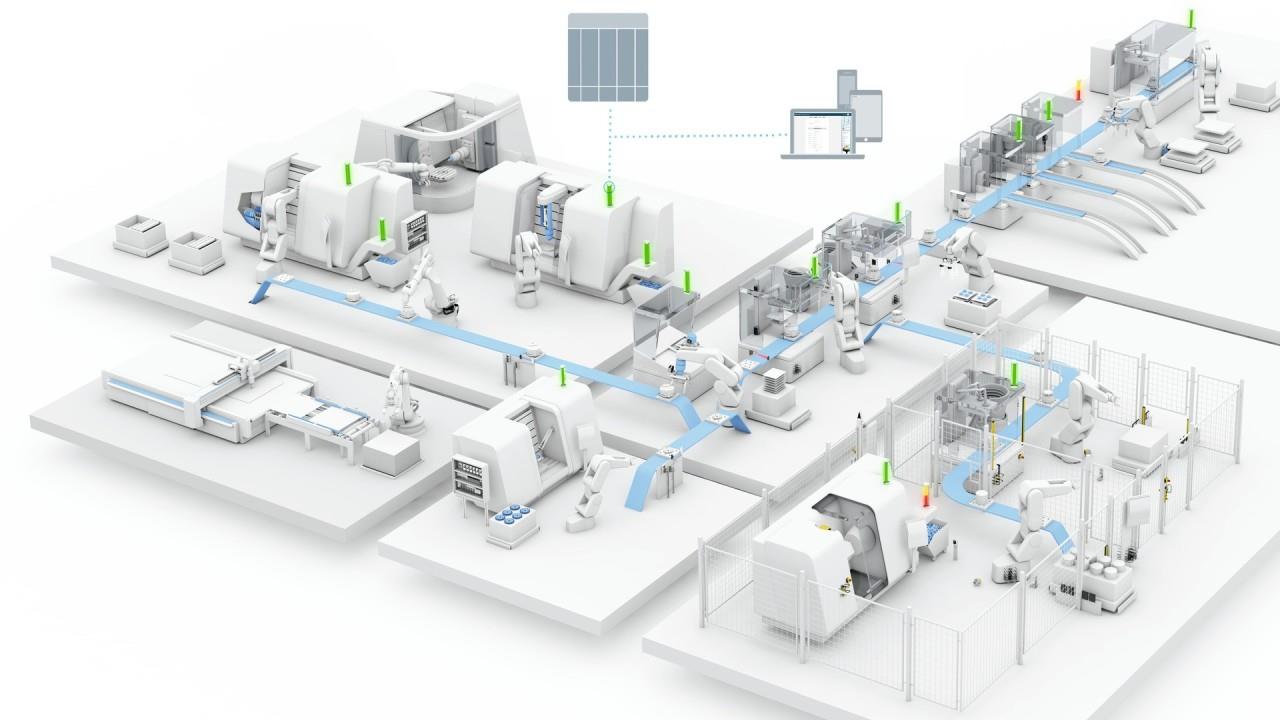

کنترل فرآیند در خطوط تولید

سیستمهای کنترل فرآیند صنعتی: راهکارهای هوشمند برای بهینهسازی خطوط تولید

اهمیت کنترل فرآیند در صنایع مدرن

در محیطهای صنعتی امروزی، سیستمهای کنترل فرآیند (Process Control Systems) نقش حیاتی در افزایش بهرهوری، کاهش ضایعات و تضمین کیفیت محصول ایفا میکنند. شرکت ما با بهرهگیری از تکنولوژیهای پیشرفته کنترل صنعتی و تیم مهندسی مجرب، راهکارهای سفارشیسازی شده برای چالشهای پیچیده تولید ارائه میدهد.

چرا کنترل فرآیند حیاتی است؟

در هر کارخانه تولیدی، دستیابی به تولید پایدار، مقرونبهصرفه، با کیفیت بالا و حداقل ضایعات، بدون کنترل دقیق

و هوشمند فرآیندها غیرممکن است. کنترل فرآیند به شما امکان میدهد تا:

- سرعت تولید را بدون افزایش ریسک افزایش دهید.

- کیفیت محصول را یکنواخت و پایدار حفظ کنید.

- مصرف انرژی و مواد اولیه را بهینهسازی نمایید.

- از وقوع خطاهای انسانی و توقفات ناگهانی جلوگیری کنید.

ارزشهایی که ما خلق میکنیم

با انتخاب ما، شما فقط یک سیستم کنترل نمیخرید، بلکه:

- راندمان خط تولید خود را تا ۳۰٪ افزایش میدهید

- کیفیت نهایی محصول را بهصورت مستمر کنترل میکنید

- هزینههای نگهداری و توقف اضطراری را کاهش میدهید

- قابلیت توسعه و تغییر در آینده را از روز اول لحاظ میکنید

- یک شریک فنی قابلاعتماد در کنار خود دارید

- کارخانههایی که میخواهند تولید خود را اتوماتیک، سریع و دقیق کنند

- خطوط تولیدی که از سیستمهای دستی یا قدیمی استفاده میکنند

- مجموعههایی که قصد توسعه خطوط یا افزایش ظرفیت تولید دارند

- سازمانهایی که به دنبال کاهش مصرف انرژی، کنترل ضایعات یا دیجیتالیسازی فرآیند هستند

- تیم متخصص با سابقه در صنایع نفت، گاز، پتروشیمی، آب و فاضلاب، غذایی و دارویی

- تجربه پیادهسازی پروژههای پیچیده کنترل و مانیتورینگ در سطح صنعتی

- رویکردی چابک و متعهد برای افزایش بهرهوری، ایمنی و پایداری سیستمها

- پشتیبانی واقعی، حضوری و از راه دور، حتی پس از تحویل پروژه

برای مشاوره رایگان در زمینه طراحی یا بهروزرسانی سیستم کنترل فرآیند خود با ما تماس بگیرید.

ما شریک مهندسی شما در مسیر تحول دیجیتال هستیم.

طراحی و اجرای سیستمهای کنترل فرآیند پیشرفته

از تحلیل دقیق فرآیند تا مانیتورینگ هوشمند در بستر Industry 4.0

در دنیای امروز، سیستمهای کنترل فرآیند نقش حیاتی در بهرهوری، کیفیت، ایمنی و انعطافپذیری خطوط تولید ایفا میکنند. ما با تکیه بر دانش فنی، تجربه مهندسی و بهرهگیری از ابزارهای روز، خدماتی جامع در حوزه طراحی، پیادهسازی و بهینهسازی سیستمهای کنترل صنعتی ارائه میدهیم.

۱. طراحی مهندسی و معماری کنترل

پایهگذاری هوشمندانه برای عملکرد دقیق و قابل اطمینان

ما فرآیند شما را با نگاهی سیستماتیک بررسی و بر اساس استانداردهای جهانی، ساختاری یکپارچه و مقیاسپذیر طراحی میکنیم:

از انتخاب تجهیزات تا راهاندازی کامل با کمترین توقف تولید

ما از مرحله انتخاب سختافزار تا اجرای کامل سیستم و تستهای نهایی در کنار شما هستیم:

فراتر از کنترل کلاسیک، حرکت به سوی کنترل هوشمند

با بهرهگیری از الگوریتمهای پیشرفته و هوش مصنوعی، کارایی و پایداری سیستم شما را به سطح بالاتری میرسانیم:

کنترل فرآیند، یک سامانه پویا است؛ نه ایستا

ما با ابزارهای دادهمحور، وضعیت سیستم را بهصورت بلادرنگ مانیتور کرده و پیشنهادات بهینهسازی ارائه میدهیم:

از تحلیل دقیق فرآیند تا مانیتورینگ هوشمند در بستر Industry 4.0

در دنیای امروز، سیستمهای کنترل فرآیند نقش حیاتی در بهرهوری، کیفیت، ایمنی و انعطافپذیری خطوط تولید ایفا میکنند. ما با تکیه بر دانش فنی، تجربه مهندسی و بهرهگیری از ابزارهای روز، خدماتی جامع در حوزه طراحی، پیادهسازی و بهینهسازی سیستمهای کنترل صنعتی ارائه میدهیم.

۱. طراحی مهندسی و معماری کنترل

پایهگذاری هوشمندانه برای عملکرد دقیق و قابل اطمینان

ما فرآیند شما را با نگاهی سیستماتیک بررسی و بر اساس استانداردهای جهانی، ساختاری یکپارچه و مقیاسپذیر طراحی میکنیم:

- تحلیل کامل فرآیند ( PFD، P&ID، Time Cycle)

- مدلسازی و شبیهسازی دینامیکی با MATLAB Simulink، Aspen HYSYS و COMSOL

- طراحی مدلهای First-Principles و Data-Driven برای پیشبینی رفتار سیستم

- انتخاب نوع کنترل (دستی، نیمهخودکار، تمامخودکار) با تحلیل نیازمندیها

- طراحی معماری سیستمهای کنترل مبتنی بر ISA-88 و ISA-95

- پیادهسازی ساختارهای کنترل DCS، PLC و SCADA با برندهای معتبر مانند:

Siemens PCS 7, Emerson DeltaV, Yokogawa CENTUM VP, Schneider, Allen-Bradley - طراحی سیستمهای مانیتورینگ و پایش ( Ignition، WinCC، AVEVA System Platform)

از انتخاب تجهیزات تا راهاندازی کامل با کمترین توقف تولید

ما از مرحله انتخاب سختافزار تا اجرای کامل سیستم و تستهای نهایی در کنار شما هستیم:

- تأمین و برنامهنویسی PLCهای صنعتی ( S7-1500، Modicon، ControlLogix و ...)

- طراحی و اجرای HMI و SCADA با قابلیت پایش بلادرنگ، هشداردهی و گزارشگیری

- پیادهسازی پروتکلهای صنعتی مانند PROFINET، Ethernet/IP، OPC UA، Modbus TCP

- یکپارچهسازی با سیستمهای MES/ERP با استانداردهای ISA-95 و APIهای RESTful

- اجرای شبکههای ( Fieldbus Profibus PA، Foundation Fieldbus برای ابزار دقیق هوشمند)

- انجام تستهای FAT و SAT با مستندسازی کامل

- اجرای سریع و ایمن با حداقل توقف خطوط تولید

فراتر از کنترل کلاسیک، حرکت به سوی کنترل هوشمند

با بهرهگیری از الگوریتمهای پیشرفته و هوش مصنوعی، کارایی و پایداری سیستم شما را به سطح بالاتری میرسانیم:

- پیادهسازی کنترلرهای PID چندمتغیره با تیونینگ خودکار

- طراحی کنترل پیشبین (MPC) برای سیستمهای دارای دینامیک پیچیده و تاخیر زمانی

- بهکارگیری شبکههای عصبی، منطق فازی و الگوریتمهای یادگیری ماشین در کنترل غیرخطی

- ترکیب Edge Computing با کنترل زمان واقعی برای فرآیندهای حیاتی

کنترل فرآیند، یک سامانه پویا است؛ نه ایستا

ما با ابزارهای دادهمحور، وضعیت سیستم را بهصورت بلادرنگ مانیتور کرده و پیشنهادات بهینهسازی ارائه میدهیم:

- جمعآوری دادههای لحظهای از سنسورها با نرخ نمونهبرداری بالا

- پیادهسازی داشبوردهای تحلیلی با Power BI، Seeq و Ignition Perspective

- تحلیل روندهای فرآیند با الگوریتمهای LSTM، Random Forest، PCA و K-Means

- پیادهسازی سیستم نگهداری پیشگویانه (Predictive Maintenance) با آنالیز ارتعاشات، دما و صوت

- اتصال به سامانههای CMMS جهت مدیریت هوشمند تعمیرات

- آموزش اپراتورها و پرسنل فنی، ارائه مستندات و دستورالعملهای نگهداری

- ارائه قراردادهای نگهداری دورهای (Preventive & Predictive)

کاربردها سیستمهای کنترل فرآیند در خطوط تولید

سیستمهای کنترل فرآیند، بسته به نوع صنعت، گسترهای وسیع از کاربردها را پوشش میدهند که برخی از رایجترین آنها عبارتند از:

۱. صنایع تولیدی (فلزات، سیمان، کاشی، مواد غذایی و...)

سیستمهای کنترل فرآیند، بسته به نوع صنعت، گسترهای وسیع از کاربردها را پوشش میدهند که برخی از رایجترین آنها عبارتند از:

۱. صنایع تولیدی (فلزات، سیمان، کاشی، مواد غذایی و...)

- کنترل دقیق دما، فشار، سطح و دبی در خطوط پیوسته (Continuous)

- تنظیم خودکار نسبت مواد اولیه در فرمولاسیون محصولات

- مانیتورینگ همزمان چند خط یا واحد تولید

- هماهنگسازی عملکرد چند ایستگاه ( Pick & Place، نوار نقاله، پرکن، لیبلزن )

- کنترل سرعت، موقعیت و گشتاور موتورها ( با VFD و سروو )

- کنترل کیفیت خودکار با حسگرها و دوربینهای Vision

- کنترل واکنشهای حساس با الگوریتمهای PID و حلقه بسته

- ثبت خودکار دادهها برای ردیابی و مستندسازی (Batch Reporting)

- اجرای دستورالعملهای فرآیندی با استاندارد ISA-88

- مدیریت دبی، سطح مخازن، کلر، PH به صورت خودکار

- کنترل پمپها، ولوها و ایستگاههای تزریق مواد شیمیایی

- مانیتورینگ و هشدارهای از راه دور از طریق SCADA

- اتصال سیستم کنترل به پلتفرمهای ERP / MES

- جمعآوری دادههای تولید برای تحلیل عملکرد (OEE)

- پیادهسازی الگوریتمهای پیشبینی نگهداری (Predictive Maintenance)

فرآیند اجرای پروژههای کنترل فرآیند

۱. مرحله مطالعات اولیه

۱. مرحله مطالعات اولیه

- تدوین مستندات User Requirement Specification (URS)

- تجزیه و تحلیل خطر و قابلیت اطمینان (HAZOP, FMEA)

- بررسی امکانسنجی فنی-اقتصادی (Feasibility Study)

- تهیه مدارات کنترل (P&ID)

- طراحی معماری نرمافزار (Software Architecture Diagram)

- تدوین برنامه آزمون (FAT, SAT)

- نصب و کانفیگ سختافزارها

- تست حلقههای کنترل (Loop Checking)

- راهاندازی گام به گام (Commissioning)

- آموزش اپراتورها (Training)

- تهیه مستندات As-Built

- پشتیبانی بلندمدت (Long-term Support)

جدول روند اجرای پروژههای کنترل فرآیند با ما

| مرحله | توضیح | مسئولیت |

| ثبت درخواست | تماس یا تکمیل فرم آنلاین | مشتری |

| مشاوره اولیه تخصصی | تحلیل اولیه، دریافت مستندات فنی | تیم فنی ما |

| بازدید از سایت تولید | بررسی فرآیندها، مستندسازی وضعیت موجود | تیم اجرایی |

| طراحی راهکار و ارائه پروپوزال | نقشهها، برند تجهیزات، الگوریتمها، زمان و هزینه | مهندسی فروش |

| انعقاد قرارداد | تنظیم توافق رسمی و زمانبندی | مشترک |

| اجرا و تست نهایی | نصب، برنامهنویسی، راهاندازی، آموزش | تیم پروژه |

| پشتیبانی و بهروزرسانی | پشتیبانی پس از تحویل، خدمات سالیانه | پشتیبانی فنی |

مزایای کلیدی پیادهسازی سیستم کنترل فرآیند

۱. افزایش بهرهوری و راندمان تولید

در دنیای رقابتی امروز، سرعت، دقت، کیفیت و انعطافپذیری تولید عواملی کلیدی برای بقا و رشد هستند. پیادهسازی

سیستمهای کنترل فرآیند هوشمند، نهتنها بهینهسازی عملکرد تجهیزات را امکانپذیر میسازد، بلکه به افزایش قابلیت

رقابت و چابکی سازمان در مواجهه با تغییرات بازار کمک میکند.

جدول مقایسه عملکرد خط تولید قبل و بعد از پیادهسازی سیستم کنترل فرآیند

۱. افزایش بهرهوری و راندمان تولید

- حذف توقفات غیرضروری و کاهش زمانهای بیکاری

- کاهش خطای انسانی با خودکارسازی عملیات تکراری

- بهینهسازی استفاده از ماشینآلات، انرژی و مواد اولیه

- کنترل دقیق پارامترهای فرآیند = کاهش نوسانات کیفیت

- ثبت کامل دادههای تولید برای بررسی علل انحرافات کیفی

- تضمین تطابق با استانداردهای بینالمللی کیفیت و ایمنی

- کاهش ضایعات و دوبارهکاری

- کاهش مصرف انرژی با کنترل بارها و مصرفکنندهها

- کاهش نیاز به نیروی انسانی برای پایش و مداخله

- دادهبرداری دقیق و لحظهای برای گزارشگیری و تحلیل

- مشاهده وضعیت آنلاین تجهیزات و فرآیندها در پنل مدیریتی

- امکان پیشبینی نیاز به نگهداری پیشگیرانه (Preventive & Predictive)

- اجرای Interlock و سناریوهای ایمنی اضطراری

- هشدار سریع و واکنش خودکار به شرایط غیرعادی

- کنترل از راه دور در شرایط خطر یا دسترسی محدود

- طراحی ماژولار و مقیاسپذیر (برای توسعه آتی)

- پشتیبانی از پروتکلهای استاندارد ارتباطی و صنعتی

- امکان اتصال به بسترهای IIoT، Edge، Cloud و سیستمهای تحلیلی

در دنیای رقابتی امروز، سرعت، دقت، کیفیت و انعطافپذیری تولید عواملی کلیدی برای بقا و رشد هستند. پیادهسازی

سیستمهای کنترل فرآیند هوشمند، نهتنها بهینهسازی عملکرد تجهیزات را امکانپذیر میسازد، بلکه به افزایش قابلیت

رقابت و چابکی سازمان در مواجهه با تغییرات بازار کمک میکند.

جدول مقایسه عملکرد خط تولید قبل و بعد از پیادهسازی سیستم کنترل فرآیند

| شاخص | قبل از پیادهسازی کنترل فرآیند | بعد از پیادهسازی کنترل فرآیند |

| بهرهوری خط تولید | متکی به اپراتور، نوساندار، غیرقابل پیشبینی | یکنواخت، پایدار، قابل پیشبینی و قابل ارتقاء |

| خطاهای انسانی | بالا، بهویژه در شیفتهای شب یا پرتنش | حداقل، به دلیل خودکار بودن عملیات |

| کنترل کیفیت | دستی، وابسته به تجربه افراد | پیوسته، دقیق، با مستندسازی و ردگیری کامل |

| نرخ ضایعات تولیدی | بالا، ناشی از تنظیمات نادرست یا تأخیر در اصلاح | کاهش چشمگیر بهدلیل تنظیمات بهینه و واکنش سریع |

| زمان توقفات خط تولید | زیاد، بهعلت خطا یا کنترل دستی و غیرهمزمان | کاهش چشمگیر با هشدار پیشگیرانه و مداخله خودکار |

| مصرف انرژی | غیرقابل کنترل، پرهزینه، ناهماهنگ | بهینهسازی شده، مصرف فقط در زمان نیاز |

| مانیتورینگ و کنترل مرکزی | وجود ندارد یا بسیار محدود | کنترل مرکزی کامل از طریق HMI/SCADA |

| مستندسازی و گزارشگیری | دستی و پراکنده، بعضاً بدون مستندات | خودکار، دقیق، قابل ارجاع و تحلیلی |

| ایمنی فرآیند | وابسته به دقت اپراتور، احتمال خطر بالا | دارای Interlock و واکنش خودکار به شرایط بحرانی |

| توسعهپذیری سیستم | دشوار، نیاز به تغییرات فیزیکی و پرهزینه | آسان، ماژولار، قابل گسترش با نرمافزار و سختافزار |

| هزینه نگهداری تجهیزات | بالا، تعمیرات واکنشی | کاهشیافته، با نگهداری پیشگیرانه و پیشبینیشده |

| توان رقابت در بازار | پایین، عدم پایداری کیفیت و افزایش قیمت تمامشده | بالا، تولید باکیفیت و قیمت رقابتی با اتوماسیون هوشمند |